张杨1,张海鸥1,黄漩1,王桂兰2

(1. 华中科技大学 数字制造装备与技术国家重点实验室,湖北武汉,430074

2. 华中科技大学 材料成型与模具技术国家重点实验室,湖北武汉,430074)

摘要:本文针对现有耳机插头产品注塑生产工艺中出现的生产效率低、成品率不高、工人劳动强度大等问题,选取了一种常见的耳机插头产品注塑生产过程作为自动化改造对象。改造后结果表明,使用本文开发的自动化装置,生产成品率不低于98%,注塑生产效率提高达到216%,工人劳动强度大幅降低,证明该设备具有广阔的应用前景。

关键词:注塑自动化; 耳机插头; 多功能复合模具装置; 自动定位与理线

中图分类号:TQ320.66

Development of Injection Molding Automation Equipment for Earphone Plug

Yang Zhang1, Haiou Zhang1, Xuan Huang1, Guilan Wang2

1. State Key Laboratory of Digital Manufacturing Equipment and Technology, Huazhong University of

Science and Technology, Wuhan 430074, PR China

2. State Key Laboratory of Material Processing and Die and Mould Technology, Huazhong University

of Science and Technology, Wuhan 430074, PR China

Abstract: In this paper, the injection production process of a common headphone plug products was selected as the research object, the automated production equipment was developed to solve the problem such as low productivity, low yield and high labor intensity, etc. The test results showed that by using this set of automation equipment, the production yield is no less than 98%; it significantly improved the efficiency of the earphone plug injection up to 216% and at the same time reduced labor intensity.

Key words: Injection molding automation; Earphone plug; Multifunctional composite mold structure; Automatic positioning and cable management agencies

1. 引言

近几年来,中国塑料机械工业飞速发展,年增长率都在30%左右,是中国机械行业中增长最快的产业

之一。目前,虽然国内生产的塑料加工机械基本可以满足国内的生产需要,但与世界先进水平相比,中国

塑料加工机械在产品质量稳定性、产品精度,特别是自动化程度等方面还有一定差距[1-4]。

某公司主要生产通讯与高频高速传输连接器及其相关配套材料,属于劳动密集型企业,出口低附加值

的产品,大部分生产线都是手工作业。如今越来越高的人力成本,严重制约了公司的发展,迫切需要进行

注塑生产线的自动化改造。

基于上述背景,本研究室受该公司的委托,在国内率先开展了耳机插头产品高效注塑自动化设备与控

制系统的开发。先针对一种耳机注塑产品,开发出对应的自动化设备,试制成功后再扩展到其它注塑产品,

以提高注塑生产效率、稳定塑料产品质量、降低废品率、降低生产成本,同时增强企业的竞争力。

2. 某公司耳机插头注塑工艺现状

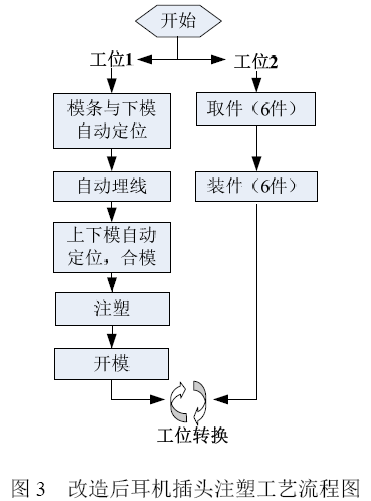

图1 为耳机插头三维视图。插头前端材料为铜,注塑部分材料为PVC 工程塑料。自动化改造前,该公司耳机插头注塑成形工艺流程如图2 所示:

改造前在生产中主要存在以下问题:

(1) 在生产过程中,所有工序均为手工操作,一模两件,生产效率低,劳动强度较大;

(2) 手工操作不可避免地产生误差,使得插头的尺寸精度无法达到预定要求;

(3) 产品缺陷比较多,特别是铜针压花、压线、杂物、黑底、起鼓、缺胶等现象比较常见。

因此,在自动化改造中,需要解决生产效率低,废品率高等主要问题。

3. 耳机插头注塑自动化装置的开发

3.1. 总体要求及方案

注塑自动化装置所要达到的主要性能指标如下:

产品精度:生产出的产品精度达到图纸设计要求

成品率:产品成品率不低于98%

生产效率:产能至少提高100%,能精确的控制生产量

工作可靠性:要求能24 小时不间断正常工作

安全性:可保障操作人员和机构的安全,能自动检测并提示故障点

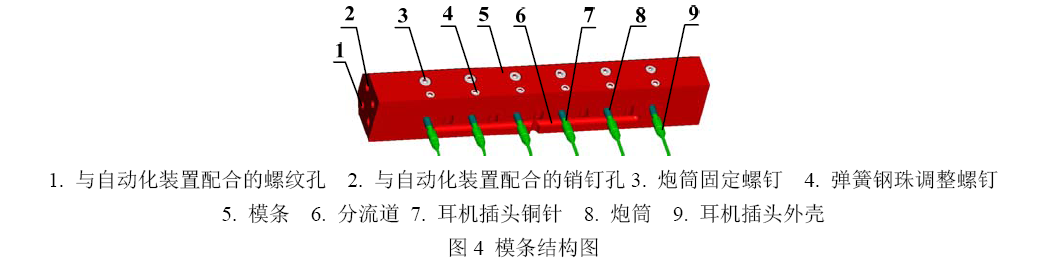

为实现生产效率的大幅提高,自动化装置采用双工位一模六件生产代替原有的单工位一模两件生产,注塑机在工位1 注塑时,工人在工位2 完成取件和装 件的工作,当六个插头更换完毕时,等待工位转换,不断循环。

改造后的工艺流程如图3 所示:

3.2. 机械结构设计

3.2.1. 注塑模具的设计

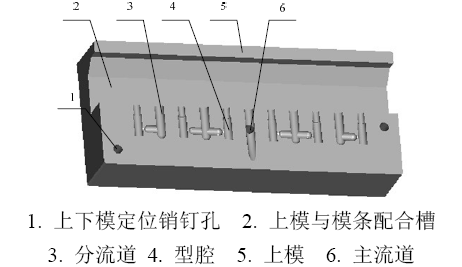

图4 为模条结构图。如图所示,模条在自动化装置的作用是固定六个耳机插头,使之在工位上完成注塑,并实现工位转换。为使耳机插头铜针插入模条炮筒而不脱落,在模条炮筒内设计了压紧装置,利用铜针的斜面使铜针得到有效定位,并可承受一定扰动。

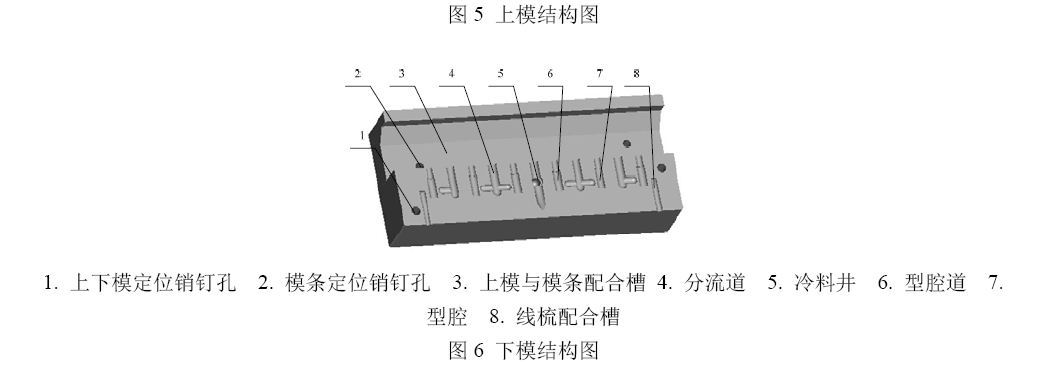

由于模具要与模条相配合,因此上下模均应设计出相应配合槽与销钉孔,同时流道采用了分体式设计,为使模条离开模具时浇注系统凝料自动留在模条上以方便工人操作,上模的主流道长度设计成短粗型,型腔在后期用电火花加工,如图5 所示,模具材质为STK-11,淬火硬度为HRC59~61。

3.2.2. 模条移动部分的结构设计

对于模条移动装置,由于采用两个模条分别注塑,所以设置了两个工位。一号模条在注塑时,二号模条可进行耳机插头的装入工作,这样可以优化工序,提高生产效率。模条要实现在下模中的正确定位,需要有三个方向的运动,分别为左右、前后、上下。

对于执行原件,由于工厂在注塑机周围布置了压缩空气管道,而本套装置所需要的驱动力不大,故可直接采用气缸作为执行元件。每个气缸配置两个磁性开关,用于检测气缸的运动位置,方便后续电路部分的控制。为实现模条运动的平稳与准确定位,在每个气缸上均安装油压缓冲器,并使用导轨滑块,降低装置运行时的阻力,同时也起到导向作用。

模条移动机构共有5 个气缸,用于控制两个模条的左右、升降、前后动作。其中横移缸控制两个模条同时左右运功,升降缸控制模条的上下运动,进退缸控制模条的前后运动,这样可以使得模条能够正确的运动到与模具对应的位置。

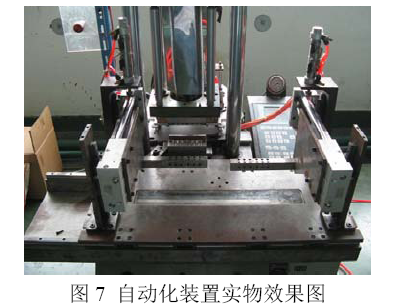

3.2.3. 耳机插头注塑自动化装置整体效果

耳机插头注塑自动化装置的三维模型经运动模拟和干涉检测证明装置运动正常,流畅。图7 为经加工,组装后的装置实物图。

3.3. 电路及控制系统

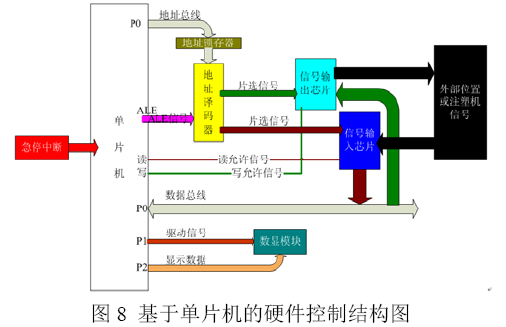

本电路系统的开发主要是针对直线运动机构,在机构工作时,运用多个双作用气缸,使模条和线梳按照给定的路径循环动作。通过分析运动要求、注塑机通信和检测气缸运动位置的研究,得出设备一共需有35 个输出点和输入点。考虑到注塑用设备的工作环境,本系统采用单片机作为控制核心。图8 为基于单片机的硬件控制结构图。

4. 结果分析

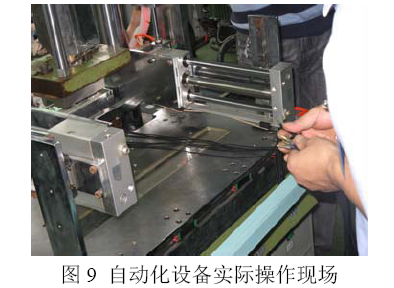

通过在现场进行的生产试运行发现,注塑过程中设备运行稳定。运行结果表明:使用本套自动化设备,将插拔模具和理线等准备时间由7s 缩短到2s,而且由单工位一模两件作业拓展到双工位一模六件同时作业,由此能在保证成品率不低于98%的条件下,显著提高该耳机插头注塑生产效率达216%,同时降低工

人劳动强度。这种多功能复合模具注塑自动化机构,不仅适用于插头类带线产品高效率优质的自动化注塑生产,而且适用于带刚性金属镶嵌件与软质线材的复合材料产品的注塑成型,具有广阔的应用前景。

参考文献:

[1] 陈佩云, 金茂著, 曲忠萍. 我国工业机器人发展现状[J]. 机器人技术与应用, 2001, (1): 2-5.

[2] 王田苗. 工业机器人发展思考[J]. 机器人技术与应用, 2004, (2): 1-4.

[3] Prasad Akella, Michael A. Peshkin, J. Edward Colgate, Wit Wannasuphoprasit, Nidamaluri Nagesh, Jim Wells, Steve Holland,Tom Pearson, Brian Peacock. Cobots for the Automobile Assembly Line. Proceedings of International Conference on Robotics and Automation (ICRA 1999).Detroit, MI, USA, 1999:728-733P.

[4] J.Edward Colgate, Paul F. Decker, Stephen H. Klostermeyer. Methods and apparatus for manipulation of heavy payloads with intelligent arrist devices.US 0026349.2004-02-12.

作者简介:

张杨,男,1987 年出生,硕士。

张海鸥,男,1955 年出生,博士,教授,博士生导师。主要从事特种加工、数字化成形技术与装备方面的科研和教学工作。发表论文百余篇。

通信地址:湖北省武汉市华中科技大学东三楼207. 电话:15072471843; 027-87543493

E-mail: zholab@mail.hust.edu.cn

English Version

English Version  English Version

English Version